- Certification : Normes CE/ISO9001

- Garantie : 5 Ans (Pièces & Main d'œuvre)

- Livraison : Sous 45 Jours (Standard)

- Paiement : 10% à la commande

- Devis personnalisé et gratuit sous 24h

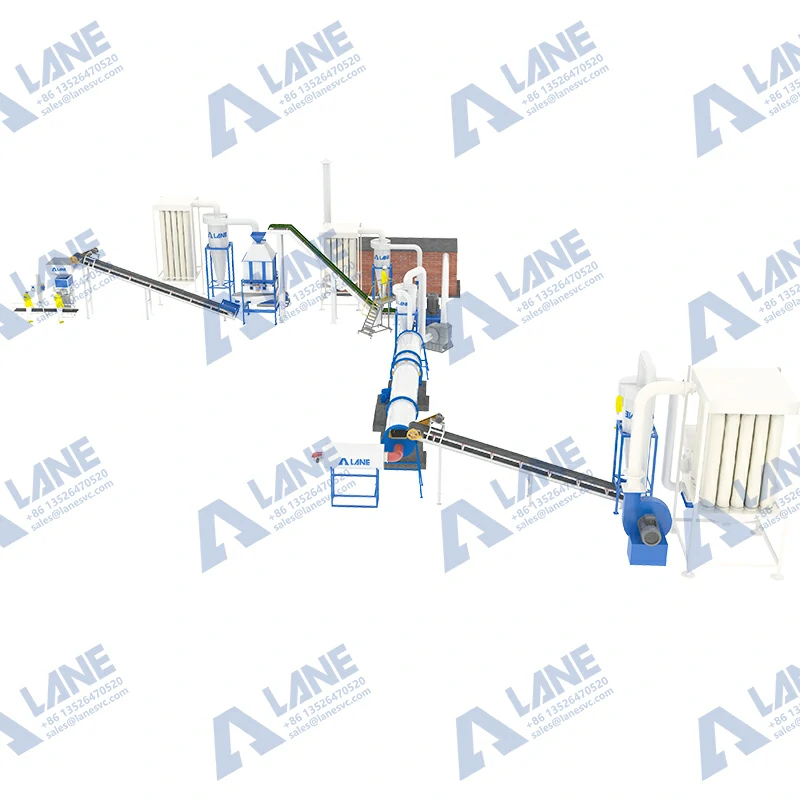

La ligne de production de granulés de biomasse de LANE est conçue pour transformer divers déchets biomasse en pellets d’énergie renouvelable à haute densité. Grâce à une technologie de compactage avancée et à une automatisation fiable, cette ligne permet de produire des granulés à haut pouvoir calorifique, faciles à stocker, transporter et utiliser dans les chaudières industrielles ou domestiques.

Capacité disponible : 1–30 t/h (personnalisable)

Applications : énergie biomasse, chauffage industriel, centrales thermiques, combustibles alternatifs.

Matières premières applicables

La ligne est compatible avec une large gamme de matières biomasse :

-

Sciure et copeaux de bois

-

Paille, balle de riz, tiges de maïs

-

Coques de palmier, coques d’arachide

-

Bagasse, déchets forestiers

-

Résidus agricoles et industriels secs

Taux d’humidité recommandé avant granulation : 10–15%.

Processus de production

Étapes principales

-

Broyage primaire

Réduction de la taille des matières premières à ≤5 mm. -

Séchage

Séchoir rotatif ou à air chaud pour ajuster l’humidité à 10–15%. -

Broyage fin

Broyeur à marteaux pour une granulométrie homogène. -

Granulation par presse à pellets

Compression mécanique haute pression formant des pellets de 6–12 mm. -

Refroidissement

Refroidisseur à contre-courant pour stabiliser les pellets. -

Tamisage

Séparation des fines et recyclage. -

Conditionnement

Ensachage automatique 15–50 kg ou vrac.

Équipements principaux de la ligne de production de granulés de biomasse

Broyeur primaire (Déchiqueteur / Concasseur)

Le broyeur primaire est utilisé pour réduire la taille des matières biomasse volumineuses telles que le bois, les branches ou les résidus agricoles. Il garantit une alimentation régulière et uniforme vers les étapes suivantes, améliorant ainsi l’efficacité globale de la ligne.

Séchoir rotatif / Séchoir à air chaud

Le système de séchage permet d’abaisser le taux d’humidité des matières premières à un niveau optimal (10–15 %) pour la granulation. Grâce à une conception thermique efficace, le séchoir assure un séchage homogène avec une faible consommation d’énergie.

Broyeur à marteaux

Le broyeur à marteaux transforme la biomasse séchée en poudre fine et homogène. Cette étape est essentielle pour garantir une compression stable et une qualité constante des granulés finis.

Presse à granulés biomasse (Presse à pellets)

La presse à pellets est l’équipement clé de la ligne. Elle compacte la biomasse sous haute pression pour former des granulés cylindriques denses et résistants, avec des diamètres standards de 6 à 12 mm. Les matrices et rouleaux sont fabriqués en acier allié haute résistance pour une longue durée de vie.

Refroidisseur à contre-courant

Après la granulation, les pellets chauds sont refroidis progressivement afin d’augmenter leur dureté mécanique. Le refroidisseur à contre-courant améliore la stabilité des granulés et facilite leur stockage et transport.

Tamiseur vibrant

Le tamiseur vibrant sépare les pellets conformes des fines et des particules non qualifiées. Les fines peuvent être recyclées directement dans le processus de production, réduisant ainsi les pertes de matière.

Machine d’ensachage automatique

La machine d’ensachage permet le conditionnement automatique des granulés en sacs de 15 à 50 kg ou en vrac. Elle offre une haute précision de pesage et s’adapte aux différents formats d’emballage.

Système de contrôle intelligent PLC

Le système PLC assure une gestion centralisée et automatisée de l’ensemble de la ligne. Il permet de surveiller en temps réel les paramètres clés tels que la température, le débit et la consommation d’énergie, garantissant un fonctionnement sûr et stable.

Avantages de la ligne LANE

Haute densité & pouvoir calorifique élevé

Pellets compacts avec une densité uniforme et une combustion stable.

Large compatibilité des matières premières

Bois, paille, déchets agricoles et industriels.

Faible consommation d’énergie

Optimisation mécanique et thermique du processus.

Fonctionnement continu & automatisé

Réduction des coûts de main-d’œuvre et stabilité de production.

Usure réduite & maintenance facile

Matrices et rouleaux haute résistance.

Conception personnalisée

Capacité, diamètre des pellets, systèmes de séchage et d’ensachage ajustables.

Conforme aux normes internationales

Conception CE, qualité industrielle, sécurité garantie.

| Paramètre | Spécification |

|---|---|

| Capacité de production | 1 – 30 t/h (personnalisable) |

| Matières premières | Sciure, copeaux de bois, paille, balle de riz, résidus agricoles |

| Taux d’humidité requis | 10 – 15 % avant granulation |

| Puissance installée | 90 – 800 kW (selon capacité) |

| Diamètre des granulés | 6 / 8 / 10 / 12 mm |

| Longueur des granulés | 10 – 30 mm (réglable) |

| Densité des granulés | 1,0 – 1,3 t/m³ |

| Pouvoir calorifique | 3 800 – 4 800 kcal/kg |

| Température de granulation | 70 – 90 °C |

| Type de presse à pellets | Matrice annulaire / matrice plate |

| Matériau de la matrice | Acier allié haute résistance |

| Méthode de refroidissement | Refroidisseur à contre-courant |

| Taux de fines | ≤ 1,5 % |

| Mode de conditionnement | Sacs 15–50 kg ou vrac |

| Degré d’automatisation | Semi-automatique / entièrement automatique |

| Système de contrôle | PLC Siemens / Schneider |

| Durée de fonctionnement | ≥ 20 h/jour |

| Normes | CE, ISO 9001 |

| Personnalisation | Disposition 2D/3D, capacité, emballage |

Entrons en contact

Nous sommes à votre écoute 24h/24. WhatsApp, e-mail, téléphone ou notre formulaire de contact :

choisissez votre canal pour obtenir des informations sur nos équipements.